山东辰洋自动化有限公司

电话:0531-88168550 0531-88036456

QQ: 销售1:1290119872

销售2:1036287697

销售3:3358608400

网址:www.cncyco.com

地址:济南市历下区山大路201号创展中心

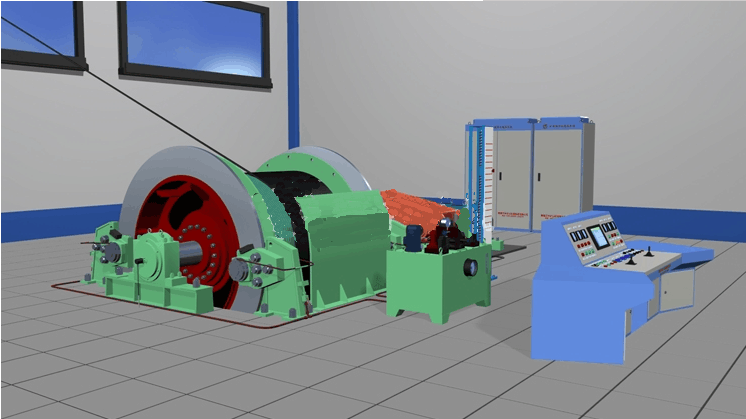

提升机变频电控系统

本系统采用网络化操纵台,双PLC双线制控制,主要保护多线制结构。监控系统采用工控机系统。操作系统、调速系统、监控系统之间通过工业局域网络进行系统通讯及信号交换,并留有与信号系统进行联网的接口,具有远程监控传输功能。加减速过程0-50HZ平滑调节。

一、系统要求与功能实现

1.操作和安全保护系统应选用两套不同配置的PLC,互为冗余控制,对提升机运行关键的信号(如速度、容器位置、安全、减速、过卷等等)均应采用多线制保护,互为监视。

2.具有手动、半自动、检修及应急控制等各种控制方式。并保证速度图捌点为S曲线。

3.本系统具有以下多种保护功能:

①防过卷保护 ②防过速保护 ③防过负荷保护、防欠电压保护 ④限速保护 ⑤深度指示器失效保护 ⑥闸瓦过磨损保护 ⑦松绳保护 ⑧信号方向闭锁等。

4.安全保护应有三种状况,并实现不同的处理措施:

a)严重故障实现立即断开安全回路实施安全制动(包括等速过速、限速过速、包络线超速、爬行段超速、高低压电源故障、过流、变频器故障、错向、PLC故障、过卷、急停操作、网络通讯故障、2只测速元件同时损坏、主回路失压、速度比较错误、残压高、电机温度过高等)。

b)较严重故障实现先减速到1.5m/s后实施安全制动(包括机械深度指示器失效、松绳保护、编码器位置偏差过大、制动油路故障、闸瓦磨损、主回路过压、接地或欠压等)。

c)轻故障允许一次开车,本次运行结束后不维修好不能再次开车。

d)根据现场不定速操作的特点,我们在设计上加入包络曲线程序软件,即在各个减速带、变坡点不定点减速,定点减速到位控制系统,实现较为准确的控制,提高生产效率。

选用双套PLC,双PLC之间既有软件上的联锁,又有硬件上的联锁和看门狗电路,对PLC的运行进行监视,防止因PLC死机或其他意外原因造成PLC故障时能及时监测并参与安全保护。

主控PLC应用软件能完成提升机手动、半自动 、自动 、检修、慢动、紧急控制开车等运行方式的控制要求。控制与监视提升系统各路电源,满足其控制功能及各项安全保护。实现对调速系统行程速度给定的控制,三道以上自动减速保护,停车时自动抱闸停车。与信号系统、控制系统之间的提升信号闭锁,具有完善的保护功能及远程诊断功能。

辅控PLC具备电子数字监控器的功能,可进行深度值、速度值、限速值等的指示,通过与主控系统的联锁,还可以实现过卷、定点限速、全速过速、减速过速、开车错向、断轴保护等另一套安全保护,并可参与系统控制。主辅控PLC均安装在操作台台体内,并与监控系统进行网络通讯。各类安全保护、自动化开车及各种工作状态显示等多种功能。具有逻辑编程简单、安全保护可靠、状态显示齐全、语言报警等功能,具备与调度室计算机的联网显示提升机运行参数功能。

二、主控台

主控台是该电控系统的控制中心,采用操作台式结构,除位置、速度、温度、压力、电流等必要的信号采集传感器和终端执行设备外,所有控制回路及操作全部集中于操作台中。司机可操作主控台上的操作手把(如手闸、主令控制器)、开关及按钮来控制提升机运行,并通过指示灯和人机界面及时了解提升机的运行状态及运行参数。

此外,主控台自身具有应急提升功能,在不添加任何外部硬件的情况下,当PLC出现问题时,可以实现故障状态下的低速(1.5m/s)运行。

1、安全回路双线制

1)系统采用两套可编程控制器,分别从安装于高速轴和低速轴上的两个轴编码器采集信号,形成安全回路双线制。

2)两套可编程控制器采集的信号既相互独立,又相互比较。

2、系统全数字化设计

系统采用压力变送器、电流检测模块,将制动油压、润滑油压、电机电流转换模拟信号,通过A/D模块将压力信号变成数字信号,实现显示和保护。

3、软件化的设计

系统运用软件化的设计思想,能用软件实现的功能,决不用硬件,提高系统的稳定性,减少系统的硬件故障。

4、模块化设计

系统运用模块化的设计思想,将多个功能集成为不同的电路模块,如

1)电流检测模块:将电机电流转换为电压信号后输出,模块内电流信号和电压信号完全隔离,确保强电不窜入控制回路。

2)电源模块:为系统内各部件提供不同的稳压电源,要具有输出功率大、稳定性强等特点。

5、工业控制人机界面以及上位监控系统

监控软件采用工业显示屏应用于绞车电控系统实现:提升系统动静态画面生成( 如提升过程动态,显示速度动态曲线(给定与实际),提升容器位置动态显示、可调闸电流、制动力矩的动态显示、车场工作状态等)。

主要显示画面如下:

1) 预备态:主要显示有容器位置、本次打点次数、上次打点次数、提升钩数、润滑油压、提升时间、到位信号、模拟深度指示器以及主要故障指示等。

2) 运行态:主要显示有速度图、力图、容器位置、提升速度、电机电流、制动油压、本次打点次数(转子加速级数、加速电流继电器)等。

3) 故障态:本屏显示所有的故障点,红色为故障,绿色为正常,只要调出此屏即知道故障之所在。

4) 故障记忆:当安全回路动作时,能记录在发生故障的那一时刻绞车的运行参数,并可记忆多屏参数。

5) 绞车停车时显示预备态,绞车启动后自动转换为运行态,故障时自动转换为故障记忆,同时也可手动切换。

6)可根据用户要求增加显示内容。

三、设计原则

1、冗余化设计

采用进口可编程控制器作为主要控制器件,两套PLC相互冗余,构成安全回路双线制,且冗余量不低于10%,主要用于现场增加保护和控制以及作为备用。

2、抗干扰设计

按照抗干扰的设计原则,在输入、输出、电源等方面有针对性地实施了抗干扰措施,要符合GB/T13926电磁兼容性要求,整套系统通过电兼容性试验,使得系统安全可靠。

3、UPS电源

采用具有正弦波特性、功率容量足够大的不间断的在线工作方式电源为控制回路供电,当系统停电时,输出切换时间为零秒,保证控制设备不间断供电。

1)能够输入电压范围宽,输出电压稳定,保证设备的稳定工作。

2)内置电源滤波器,提高系统电磁兼容性。

4、PLC的选择

系统中PLC的I/O留有不少于10%的扩展裕度,以备将来增加新的控制要求,并能根据现场情况增加相应功能。

1)采用日本欧姆龙可编程控制器(或者西门子、三菱可编程控制器),同时保证和变频系统选用相同厂家。

2)为减少传感器的数量,尽可能采用新系统公用的传感元件(如可调闸模块、测速模块等),通过转换开关实现新、旧系统的共用。

3)充分利用PLC的编程功能,尽量用软件实现控制功能,减少旧系统的硬件数量(如等速度过速保护、减速过速保护等)。

4)充分利用新系统的PLC和工业显示部分实现备用系统使用时的运行参数、故障数据显示。

5、安全性:采用PLC控制系统,除实现《煤矿安全规程》(2010年版),《金属非金属地下矿山安全规程》和《矿山电力设计规范》所规定的保护功能外,根据提升机运行工况配置相应的保护功能。

6、可靠性:选择高性能的进口或国产电气传动装置和电气元件,使用软件和硬件双线制实现安全保护,可用软件实现的功能不增加硬件,使系统的结构更加简单合理。

7、先进性:采用当前先进的技术,确保完善的软硬件保护环节。符合提升机控制的各种要求,满足现场情况,预留功能扩展的接口,具备远程诊断/通信功能。

上位监控系统采用研华、研祥工控机系统含大屏幕液晶彩显;各系统之间通过工业网络进行通讯及信号交换,具有远程监控功能。并预留标准TCP/IP接口方便与矿山生产调度网络联接。该系统硬件配置整洁、功能强大、技术先进、安全可靠、高效节能。

三、提升电控系统主要特点:

1) 根据提升机的特点,采用带零速电气安全制动的直接转矩控制技术的变频器对交流电机进行调速,四象限运行。启动、停车及加减速平稳,节能、免维护。

2) 加减速过程0-最大运行速度平滑调节,无功冲击较小,功率因数较高。

3) 采用了全数字速度、电流、位置闭环控制使提升机在任意速度下运行稳定可靠并保持较高的运行效率。

4) 操作和安全保护系统选用两套不同配置的PLC,两套PLC互为CPU冗余控制。主辅PLC之间相互通讯及监视,操作过程实现双线控制方式,对提升机运行关键的信号(如速度、容器位置、安全、减速、过卷等等)均采用多线制保护,互为监视。

5) PLC操作控制系统能完成提升机手动、半自动、检修及应急控制等各种运行方式的控制要求等。控制系统根据提升容器的位置与去向之间的距离及提升种类,自动选取最大的运行速度,提高系统的运行效率。

手动运行:司机根据信号系统情况,通过速度给定器件控制提升机在额定速度以下任意速度运行,自动减速、自动准确停车,同时要受到行程控制器的限制。

半自动运行:在半自动运行逻辑具备条件时,司机根据信号情况通过按钮开车,让提升机完成一个提升循环,并具安全联锁;具有自动选择去向,确定运行速度等功能,自动加速、自动减速、自动准确停车。

检修或验绳:检修速度:0.3~0.5m/s。检修时可手柄(0.3~0.5m/s)或按钮开车(0.5m/s)。

应急控制:在任何运行方式下出现紧急情况,司机通过急停按钮或脚踏开关实施急停操作。

6) 具有三条安全保护回路,其中,软件安全回路两条、硬件安全回路一条,关键环节采用三重或多重保护,比如过卷、超速等。多条安全保护回路之间互相冗余,保证矿山设备的高效、安全运转。轻重 故障具有声、光报警或预报警。安全回路执行继电器为双继电器。

7) 监控系统采用PIV CPU工控机作为上位机,配19英寸液晶彩色显示器(TFT),实现多画面实时监控,多参量数码及曲线显示、记录,各种故障的报警及记录,所记录的图表、曲线多达1000条提升循环。

8) 各子系统通过网络进行数据和信号交换实现网络化集散控制,使整个系统的外接线大量减少,节省了安装工期及费用。

9) 采取必要的硬件、软件的抗干扰措施,EMC满足标准要求;

10) 经过优化设计,使设备的性能更加强大,硬件包括接线更加整洁,如原来由继电器进行隔离的线路均由光隔完成,使继电器数目减少到最少的必要程度。PLC的I/O及DI/DO余量多于10%。

11) 变频装置的过载能力足够大,确保任何负载下,变频装置能满足四象限安全运行要求。

12)具有远程专家诊断功能,技术人员不在现场时,也可通过电话网络对本提升机电控系统的对各个输入口、输出口以及中间参量进行观察、分析,可在较短的时间内确定故障原因并找到相应的解决办法,有利于与现场使用人员的技术沟通及快速地处理故障。

13)机械液压故障检测冗余系统

针对极端情况下液压制动失效,具备主动和被动安全保护相结合的多重保护措施:

作为主动安全保护手段之一,可提前发现事故隐患。采用压力传感器对液压系统的油路情况进行动态检测,检测值进入PLC,并可以在上位机显示出出油路回油情况,防止因为出油、回油及油路堵塞的情况。

作为主动安全保护手段之二,采用zhuanli产品:数字式闸瓦磨损、弹簧疲劳监测开关对闸瓦磨损和弹簧疲劳的程度进行动态检测,检测值进入PLC,并可以在上位机显示出制动闸瓦的间隙;辅助检测闸瓦的闭合情况。

具有零速电气安全制动保护功能:作为被动安全保护手段,在满足《煤矿安全规程》要求的前提下,当出现安全制动时,同时具有电气安全制动功能,在零速电气安全制动的作用下,提升容器会往较重的方向作脉动式向下滑行。避免故障扩大,最大程度地减小故障损失。

四、电控系统主要设备功能

1) 变频调速柜及变频回馈制动柜

采用四象限回馈式变频控制器,矢量控制,配回馈制动单元。其动静态技术性能满足提升机4象限运行要求,满足提升工艺要求的过载能力和安全系数,满足各种工况下力图的要求。

● 配置能量回馈单元、实现提升机4象限运行。节能效果显著。

● 手动、半自动速度给定值控制。

● 可调斜率的加减速度给定值设定。

● 起动防冲击控制(“S”化曲线给定)。

● 预置起动力矩并与制动器的油压曲线形成可靠闭锁,防止起动时容器倒转。

● 具有过电流、堵转、过速、绝缘检测等几十种完善的保护。

● 采用变频的矢量控制技术,实际速度紧跟预定速度变化,速度图从等速段向减速段、减速段向爬行段过渡的平滑性好,与直流电动机拖动的矿井提升机相比,具有更优的调速性能。

● 下放重物时能量反馈回电网,节能效果显著。

● 零速启动力矩可达150%,通过力矩补偿,在30秒内,在这基础上还可增加30%-50%额定力矩,因此,重载零速启动平稳,这是现有同类技术所不具备的特性;

● 具有很好堵转特性,堵转电流可以随意设定,并且实际电流值不会超过设定值;

● 使用调试方便,通过人机对话单元,不同使用场合,需设定的参数少于30个;

● 具有内部软件故障以及外部线路故障的诊断功能,在诊断到故障的情况下,装置首先自动停止工作,防止故障进一步扩大,同时,进行准确的故障报警;

● 变频调速柜设有强迫通风装置。

双回路电源进线,并具有相应的控制、测量和保护功能;两回电源进线采用一用一备。低压辅助电源为电控系统的辅助设备(液压站、润滑站、主电机冷却风机)提供0.22/0.38KV三相电源。其馈出回路选用优质开关及其它保护、控制、测量和信号元器件。在柜内设不间断电源装置UPS,向一些关键控制设备和PLC供电,以保证低压电源故障后,能够使提升机实现可靠的安全制动和数据保持。